Opera MES

PROIZVODNI IZVRŠNI SISTEM

Industrija 4.0

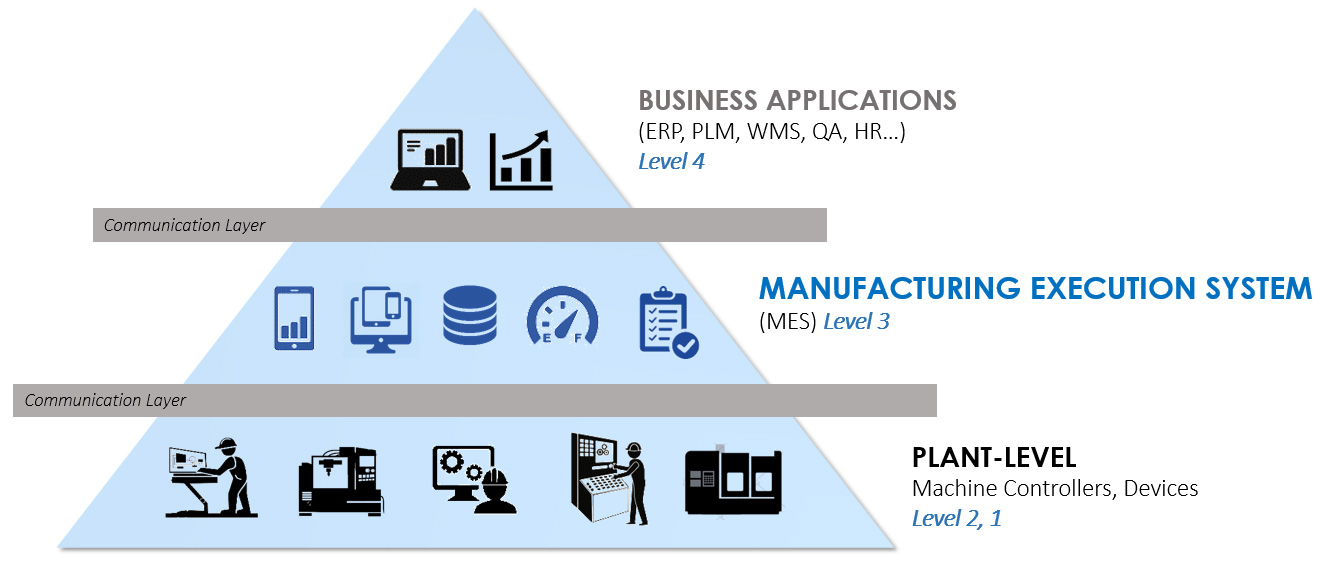

Industrija 4.0 koncept identifikuje četvrtu Industrijsku revoluciju, tehnološki proces inovacije koji će proizvodnim kompanijama omogućiti da proizvode na automatizovaniji i povezan način, putem integrisane infrastrukture koja se sastoji od imovine, mašina, ljudi, mobilnih uređaja i informacionih sistema koji mogu da komuniciraju , i unutar i van kompanije. Ovo će predstavljati novi pogonski sistem koji može upravljati i kontrolisati proizvodne operacije u realnom vremenu, optimizacijom procesa i resursa, analizom performansi i smanjenjem grešaka i otpada, za kontinuirani napredak u proizvodnom procesu. U ovom novom scenariju, MES (Manufacturing Execution System) predstavlja osnovni alat za potpunu digitalizaciju fabrike za proizvodnju. Zapravo, MES pruža informacije u realnom vremenu za upravljanje i nadgledanje čitavog proizvodnog procesa, od porudžbine do isporuke gotovog proizvoda. MES je veza koja nedostaje između nivoa odlučivanja iz poslovnih aplikacija (ERP-LEVEL) i nivoa izvršenja (PLANT-LEVEL).

PROIZVODNA INTELIGENCIJA SA OPERA MES-OM

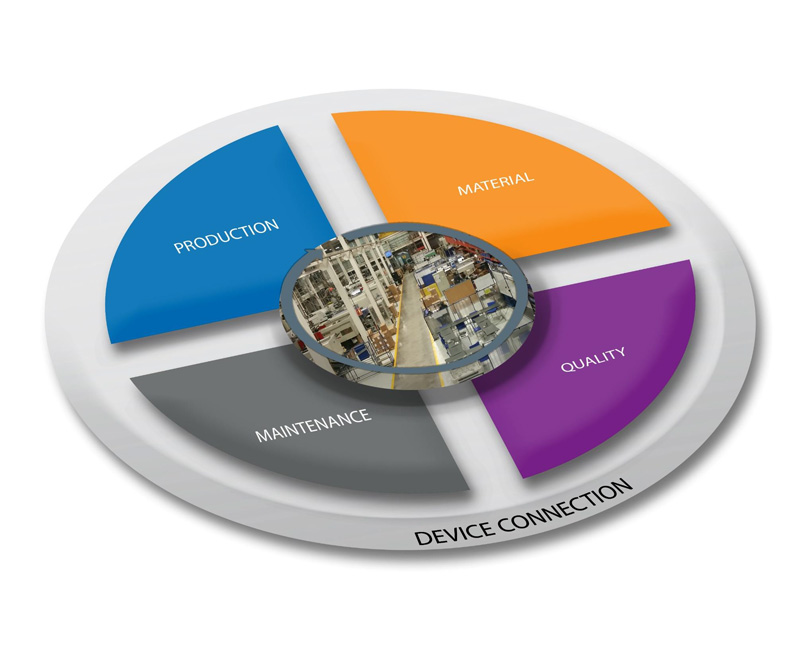

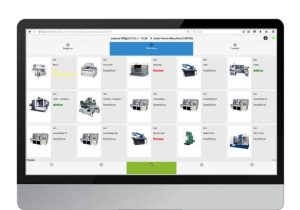

OPERA je kompletan, parametarski podesiv, MES softverski proizvod koji u potpunosti pokriva funkcionalne zahteve Proizvodnje, Kvaliteta, Materijala i Održavanja, prema zahtevima međunarodnih standarda. Njen glavni zadatak je upravljanje i dostavljanje informacija u realnom vremenu o napretku proizvodnog plana: na primer, operateri mogu da interaktivno komuniciraju (na bazi web interfejsa) sa sistemom, da u realnom vremenu dobijaju uputstva o pravilnom izvršenju zadatka, praćenju proizvodnog procesa, parametre procesa itd. Pored toga, sistem takođe dostavlja informacije o izvršenju posla, potrošenim/proizvedenim serijama, usklađenostima proizvoda, podatke o održavanju, kako bi se potpuno izbegla papirologija, digitalizacijom bilo koje informacije.

Glavna snaga OPERA MES-a je njegova visoka konfigurabilnost i korisnički profil koji omogućava da bilo koja potreba, bilo koje proizvodne kompanije (bilo da se radi o diskretnoj ili procesnoj proizvodnoj sferi) bude u potpunosti zadovoljena.

OPERA MES je savršen “Visual Management” alat, koji podržava donosioce odluka na svim nivoima kompanije (Menadžera proizvodnje, Menadžera kvaliteta, Menadžera održavanja, itd.).

OPERA MES obezbeđuje podatke u realnom vremenu koji omogućavaju analiziranje situacija i preduzimanje korektivnih mera u cilju postizanja rezultata i brzog reagovanja na neočekivane događaje minimiziranjem gubitaka.

OPERA MES dozvoljava fabričkim supervizorima da prepoznaju praznine i neefikasnosti putem kontrolnih tabli, alarma, interaktivnih grafikona, dinamičkih tabela, KPI-a u realnom vremenu koji na grafički i intuitivan način prikazuju nivo efikasnosti procesa proizvodnje. Ova informacija, prikazana na jednostavan i jasan način, čini operatere svesne svojih dužnosti i omogućava supervizorima da pažljivo analiziraju podatke i da ubrzano sprovode korektivne akcije u cilju poboljšanja proizvodnih procesa i povećanja produktivnosti preduzeća.

OPERA MES – Modularna i fleksibilna struktura

UPRAVLJANJE PROIZVODNJOM

Upravljanje poslovnim modelom

Upravljanje proizvodima

Upravljanje radnim nalozima

Napredno planiranje i terminiranje

Elektronsko slanje zadataka/ dokumenata

Prikupljanje podataka o proizvodnji

Upravljanje fabrikama bez papira

Praćenje u realnom vremenu i nadzor

OEE izračunavanje i analiza učinka

Web analiza stanja u proizvodnji

Interfejs za poslovne aplikacije (ERP, PLM, VMS, KA, HR …)

UPRAVLJANJE ODRŽAVANJEM

Upravljanje održavanjem sredstava

Preventivno održavanje

Upravljanje otkazima

Autonomno održavanje

Prediktivno održavanje

Potrošnja rezervnih delova/materijala

Analiza učinka u održavanju

PRIKLJUČENJE UREĐAJA

Protokoli i upravljanje logikom povezivanja uređaja

Automatsko prikupljanje podataka sa uređaja

Automatsko slanje podataka na uređaje

Kontrolna tabla u realnom vremenu

UPRAVLJANJE MATERIJALOM

Automatska identifikacija materijala

Menadžment skladišta/lokacija/serija

Prijem/isporuka robe

Upravljanje odabirom materijala

Korišćenje/manipulacija materijalom

Monitoring stanja i analiza nivoa zaliha

Elektronski Kanban

Interfejs sa automatskim skladištima

UPRAVLJANJE KVALITETOM

Upravljanje nalozima za kontrolu, kontrola kvaliteta

upravljanje instrumentalnim ili vizuelnim testovima

Praćenje serijskih brojeva/serija/testova kvaliteta

Sledljivost serija/serijskih brojeva

Praćenje/genealogija serija/serijskih brojeva

Automatska identifikacija serije/serijskih brojeva

Upravljanje procesnim podacima

Automatsko sakupljanje podataka procesa

Praćenje podataka o proizvodnji u realnom vremenu

SPC/Analiza kontrolnih grafikona

UPRAVLJANJE PROIZVODNJOM

OPERA Proizvodnja je srce OPERA MES sistema, gde se može definisati model kompanije (proizvodnja/mesto troška/odeljenje/linija mašina …), proizvodni model, proizvod (proizvodni ciklus/normativ materijala/artikli…), svi proizvodni resursi (zaposleni, radni centri, mašine, oprema, alati, …) i sve procedure automatskog prikupljanja podataka (direktne i indirektne aktivnosti, podešavanje mašina, prekid rada mašina, proizvedena količina, otpad, prepravke itd.). OPERA Workflow Manager omogućava upravljanje svim radnim stanicama i ostalim procedurama vezanim za radne stanice. OPERA Management Console omogućava upravljanje i istorijsku analizu dobijenih podataka u realnom vremenu za kompletno upravljanje i nadzor proizvodnog procesa. Možemo sumirati logički tok u 4 makro faze: Planiranje i terminiranje, Slanje i prikupljanje podataka, Proizvodnja bez papira i Nadgledanje proizvodnje u realnom vremenu. Upravljanje dokumentima bez papira je veoma važna funkcija za digitalizaciju svih informacija vezanih za proizvodni proces. U proizvodnom modulu, OPERA MES vam omogućava da pregledate i otpremate u realnom vremenu sve vrste informacija kao što su dokumentacija, slike i fotografije, video zapisi koje sistem može povezati sa bilo kojom procedurom/aktivnošću/resursom.

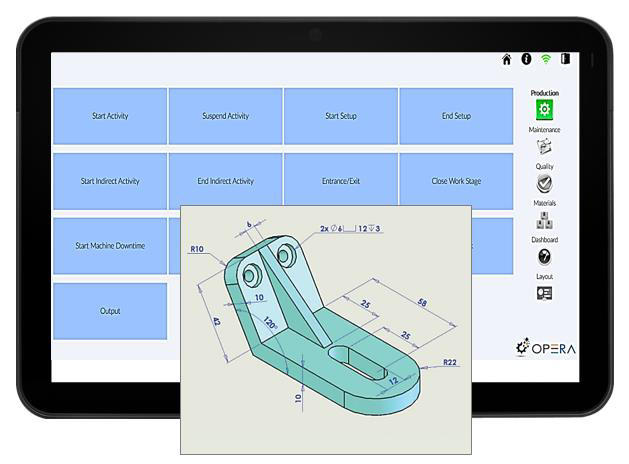

SLANJE I PRIKUPLJANJE PODATAKA

Radne stanice unutar fabrike su web bazirane, interaktivne i omogućavaju ne samo automatsko prikupljanje podataka iz proizvodnje, već i online prikaz svih korisnih informacija za operatora, kako bi se izvršile aktivnosti kao: uputstva za podešavanje, tehnički crtež proizvoda, tehničke priručnike, uputstva za proizvod koji se proizvodi, digitalizovane beleške od operatera, sertifikati i još mnogo toga. Radne stanice mogu biti fiksne i/ili mobilne, HTML5 kompatibilne, mono-resursne, stoga povezane sa jednom mašinom/operaterom, ili multi-resursne. Pored radne stanice za prikupljanje podataka, moguće je povezati mašine/opremu/ proizvodne linije za automatsko prikupljanje podataka sa uređaja (vremena, proizvedenih količina, ostataka, gubitka vremena, potrošnje energije …). Sve to kroz dodatnu funkcionalnost povezivanja uređaja.

PLANIRANJE I TERMINIRANJE

Moguće je elaborirati proizvodni plan zahvaljujući ograničenom rasporedu kapaciteta i nakon što se definiše optimalno planiranje, aktivnosti koje se obavljaju elektronski će se isporučivati i prikazivati na različitim radnim stanicama unutar fabrike. Zbog toga će svaka radna stanica biti na mreži i interaktivna za upravljanje i izvršenje posla. U odsustvu planera, ali sa jednostavno ručnim planerom proizvodnje, aktivnosti će se automatski dodeliti radnom centru ili jednoj radnoj stanici na mašini, a zatim započeti fazu izvršenja.

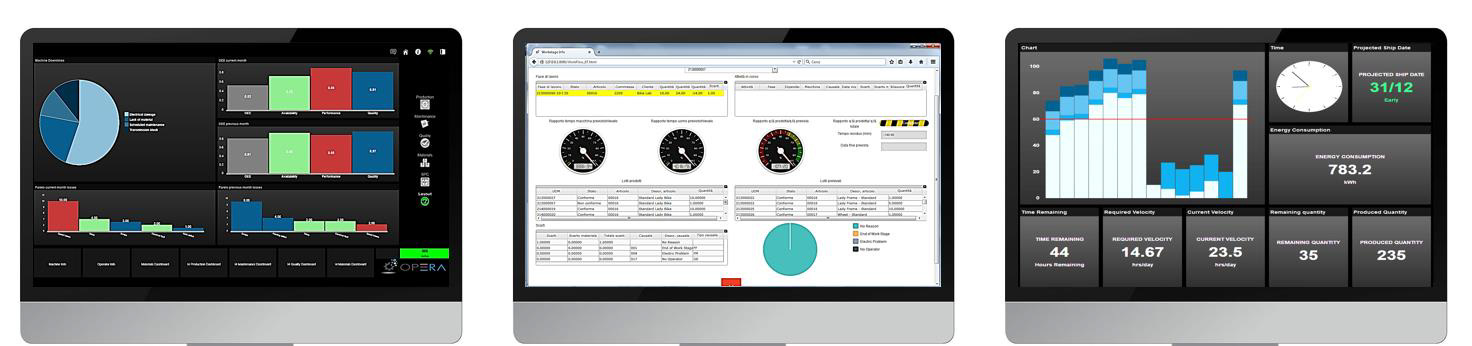

NADGLEDANJE PROIZVODNJE I SUPERVIZIJA

Praćenje u realnom vremenu proizvodnog procesa znači analizirati, skupljati i obrađivati podatke o proizvodnji, koji će vam omogućiti da imate vrlo detaljan pregled onoga što se dešava na radnom prostoru, kako bi proaktivno analizirali događaje, a zatim preduzeli eventualne korektivne mere na procesu. Zahvaljujući jednostavnom i intuitivnom interfejsu OPERA, moguće je detaljno analizirati informacije vezane za sve resurse uključene u proizvodni proces, kao što su mašine/oprema/radni centri, operateri/troškovni centri, porudžbenice/nalozi/materijali , itd. u odnosu na određeno vreme ili period, kao što je dan/mesec/godina. OPERA vam omogućava da kreirate grafikone, dinamične izveštaje i prilagođene kontrolne tabele za praćenje cele fabrike na jednostavan i intuitivan način. Zahvaljujući web baziranom interfejsu, moguće je analizirati podatke sa bilo koje lokacije, idealna situacija za menadžment gde u bilo kom trenutku mogu da konsultuju trend svakodnevne proizvodnje, provere napredak određene porudžbine, umesto da analizira efikasnost radnih centara i performanse određene mašine. OPERA MES je stoga savršena alatka za analizu i odlučivanje za sve nivoe kompanije.

ANALIZA PROIZVODNJE ZASNOVANA NA WEB TEHNOLOGIJI

Web tehnologija vam omogućava da pregledate sve na bilo kom uređaju pomoću web čitača html5 (Pc, tablet, smartphone) koji omogućava online nadzor proizvodnog pogona u bilo kom trenutku i sa bilo koje lokacije.

- KONTROLA PROIZVODNJE I NADZOR: Analiza učinka, izračunavanje OEE u realnom vremenu po resursima, po odeljenjima, po fabrikama, napredak proizvodnje, analiza padova mašina, analiza otpada, analiza neefikasnosti i kontrola trenda, evidentiranje i analiza potrošnje energije …

- KONTROLA MATERIJALA I NADZOR: Analiza nivoa zaliha materijala, kontrolnih tabela sa potrošnjom materijala, odabranih serija, proizvedenih serija, rasporeda magacina …

- KONTROLA ODRŽAVANJA I NADZOR: analiza učinka održavanja (MTBF, MTTF, MTTR, MTTV, MTD), napredak u održavanju, upravljanje alarmima- upozorenja …

- NADZOR KVALITETA – KONTROLA KVALITETA I PROCESA: Nadzor i kontrola vrednosti procesa, statistička analiza, potrošnja energije, kontrola kvaliteta, kontrolne karte …

- PRILAGOĐENE KOMANDNE TABLE : Konfiguracija komandnih tabli kreiranih za mašinu, proces, prema zahtevima korisnika …

- INTEGRACIJA SA EKSTERNOM POSLOVNOM INTELIGENCIJOM

UPRAVLJANJE KVALITETOM

Da bi se garantovao kvalitet i usklađenost proizvoda (kao što su sirovine, poluproizvod i gotov proizvod) neophodno je izvršiti na precizan i tačan način niz kvalitativnih ispitivanja, kako na prijemu robe, tako i u toku izvršenja procesa, kroz jednostavne procedure koje treba obaviti u realnom vremenu. Kontrolu kvaliteta mogu izvršiti operatori ili automatski generisati mašine, u skladu sa organizovanim i planiranim događajima (dostignuta količina, radno vreme i kalibracija alata).

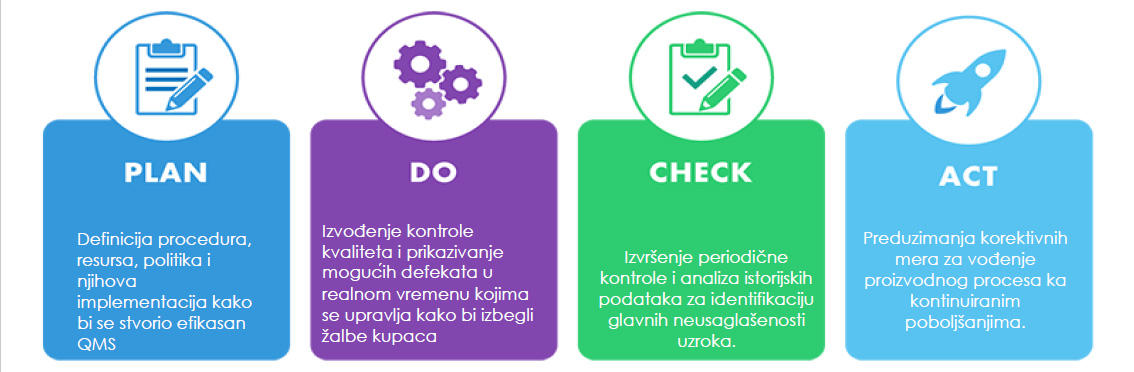

OPERA MES sadrži tri ključna koncepta u oblasti kontrole kvaliteta:

- USKLADJENOST PROIZVODA, kroz aktivnosti ispitivanja – testiranja proizvodnje;

- GENERALIJE (POREKLA) PROIZVODA, kroz praćenje serija/praćenje toka događaja;

- KONTROLA PROCESA, kroz praćenje parametara procesa u realnom vremenu

Strategije upravljanja kvalitetom su se razvile zajedno sa transformacijom proizvodnih aktivnosti i proizvodnih okruženja: operateri sada imaju više odgovornosti o kvalitetu proizvedenih proizvoda, a mašine i merni alati su u mogućnosti da snime parametre procesa – koji utiču na konačni rezultat proizvoda – i isporučuju ih u realnom vremenu drugim sistemima radi analize.

Osnovni cilj upravljanja kvalitetom je garancija visokokvalitetnih proizvoda krajnjim korisnicima sa minimalnim ekonomskim naporom. Njene glavne funkcionalnosti su: prikupljanje podataka o kvalitetu kao što su tehnička ili funkcionalna kontrola, definicija učestalosti testa za automatsko prikupljanje podataka, povezivanje sa kvalitetnim alatom (kao što su vage ili razni merači) ili prikupljanje podataka sa PLC-a kao što su temperatura ili pritisak.

Prema tome, kvalitet nije cilj koji se definitivno može postići. On se mora stalno razvijati primenom kvalitetnih internih procedura zasnovanih na karakteristikama proizvoda ili zahtevima kupaca

UPRAVLJANJE TESTOVIMA KVALITETA (usaglašenost proizvoda)

OPERA garantuje usaglašenost proizvoda kroz upravljanje proverama kvaliteta u proizvodnji. Sistem omogućava da se definišu testovi kvaliteta sirovina, poluproizvoda i gotovih proizvoda; elektronsko ispitivanje i praćenje podataka u realnom vremenu radi neposredne reakcije na moguće probleme. Tačna analiza rezultata (status serije, rezultati testova, upotrebljeni alati, uključeni operateri, zabeleženi razlozi neusklađenosti itd.) omogućava utvrđivanje glavnih razloga koji utiču na defekt proizvoda i identifikaciju najboljih korektivnih mera za garantovanje kvaliteta kako proizvoda tako i proizvodnih procesa. OPERA MES upravlja sa dva tipa testa (vizuelni pregled) i instrumentalni testovi (merenje vrednosti). Glavne funkcionalnosti su:

OPERA garantuje usaglašenost proizvoda kroz upravljanje proverama kvaliteta u proizvodnji. Sistem omogućava da se definišu testovi kvaliteta sirovina, poluproizvoda i gotovih proizvoda; elektronsko ispitivanje i praćenje podataka u realnom vremenu radi neposredne reakcije na moguće probleme. Tačna analiza rezultata (status serije, rezultati testova, upotrebljeni alati, uključeni operateri, zabeleženi razlozi neusklađenosti itd.) omogućava utvrđivanje glavnih razloga koji utiču na defekt proizvoda i identifikaciju najboljih korektivnih mera za garantovanje kvaliteta kako proizvoda tako i proizvodnih procesa. OPERA MES upravlja sa dva tipa testa (vizuelni pregled) i instrumentalni testovi (merenje vrednosti). Glavne funkcionalnosti su:

- Definisanje testova kvaliteta na sirovinama, poluproizvodima i gotovim proizvodima

- Slanje i izvršenje testova kvaliteta

- Provera kvaliteta podataka u realnom vremenu (ručno i/ili automatski)

- Praćenje kvaliteta podataka u realnom vremenu

- Izveštaj o kvalitetu podataka i istorijske analize

KONTROLA PROCESA (SPC)

Sa kontrolom procesa, za svaku proizvodnu porudžbinu/seriju moguće je postaviti konstantnu kontrolu vrednosti proizvodnih procesa. Kroz direktnu vezu sa uređajima, kontrolnim sistemima i/ili mernim alatima, sistem prikuplja i evidentira vrednosti procesa, naglašavajući procesne varijable, s ciljem brze eliminacije “posebnih uzroka” koji uglavnom utiču na kvalitet proizvoda, potom pokušavajući da preduzmu korektivne mere kako bi ih uklonili jedan po jedan.

Sa kontrolom procesa, za svaku proizvodnu porudžbinu/seriju moguće je postaviti konstantnu kontrolu vrednosti proizvodnih procesa. Kroz direktnu vezu sa uređajima, kontrolnim sistemima i/ili mernim alatima, sistem prikuplja i evidentira vrednosti procesa, naglašavajući procesne varijable, s ciljem brze eliminacije “posebnih uzroka” koji uglavnom utiču na kvalitet proizvoda, potom pokušavajući da preduzmu korektivne mere kako bi ih uklonili jedan po jedan.

Za ovu svrhu OPERA koristi kontrolne karte-mape, omogućavajući praćenje vrednosti grafikona i neposrednu identifikaciju u slučaju da je proces van kontrole, kao i pokretanje događaja (vreme zaustavljanja postrojenja, zahtev za kontrolu kvaliteta, zahtev za održavanje itd. .), kako bi se odmah rešila otkrivena kritičnost procesa

PRAĆENJE SERIJA I SLEDLJIVOST (proizvodne generalije- porekla)

Praćenje i sledljivost su procedure koje preduzeća koriste za stvaranje porekla proizvoda, snimanje svake pojedinačne komponente proizvoda, kako bi garantovala njegov kvalitet. Praćenje omogućuje da se prate serije i materijali koji se koriste u proizvodnji gotovog proizvoda. U odnosu na gotov proizvod sledljivost omogućava da se prate podaci detektovani tokom proizvodnih faza, kako bi se omogućio opoziv proizvoda. OPERA dozvoljava da se zabeleže, tokom procesa obrade, milioni zapisa koji izveštavaju o svakom trenutku “života” proizvoda. Glavne karakteristike su:

Praćenje i sledljivost su procedure koje preduzeća koriste za stvaranje porekla proizvoda, snimanje svake pojedinačne komponente proizvoda, kako bi garantovala njegov kvalitet. Praćenje omogućuje da se prate serije i materijali koji se koriste u proizvodnji gotovog proizvoda. U odnosu na gotov proizvod sledljivost omogućava da se prate podaci detektovani tokom proizvodnih faza, kako bi se omogućio opoziv proizvoda. OPERA dozvoljava da se zabeleže, tokom procesa obrade, milioni zapisa koji izveštavaju o svakom trenutku “života” proizvoda. Glavne karakteristike su:

- Praćenje sirovina (ili poluproizvoda) i materijala koji se troše

- Prikupljanje informacija vezanih za proizvedene količine u proizvodnji

- Generisanje novih serija za identifikaciju proizvedenih proizvoda

- Praćenje nivoa zaliha na mašini

UPRAVLJANJE MATERIJALOM

U proizvodnim okruženjima, glavni cilj upravljanja materijalima je da garantuje tačno materijalno snabdevanje fabrike, minimizirajući troškove transfera materijala i fizičku organizaciju i optimizaciju skladišta. Ovaj modul u realnom vremenu upravlja sa prilivima i odlivima iz/u skladište zajedno sa svim materijalnim kretanjima u proizvodnji, sa ciljem da korisnicima obezbedi ažuriranu vidljivost dostupnosti materijala.

Glavne prednosti ovog modula su:

- Smanjenje nivoa zaliha: tačno poznavanje stvarnog nivoa zaliha omogućava smanjenje potrebnih zaliha za iste potrebe; vrlo često, u nepravilno upravljanom skladištu, nije moguće znati tačno preostale količine zbog nepoznavanja stvarne potrošnje materijala.

- Vremensko smanjenje i povećanje efikasnosti. Tačno poznavanje položaja, omogućava smanjenje materijala, vremena, i garantuje precizno snabdevanje proizvodnog odeljenja.

- Sledljivost. Kompletno upravljanje materijalima i snimanje materijalnih tokova je neophodno za praćenje proizvoda, kao i serija.

Generalno, transakcije na skladištu izvršavaju operatori koji koriste prenosive terminale ili industrijske tablet terminale. Ove transakcije o materijalu se odnose na: prijem robe sa oznakom materijala i/ili elektronskom identifikacijom materijala i prenosom na skladišta sa dodeljivanjem jedinice za rukovanje.

Nasuprot proizvodnog naloga, sistem može generisati, ručno ili automatski, naloge za premeštanje materijala/ poluproizvoda/proizvedenih gotovih proizvoda iz pogona u skladište, za vraćanje neiskorišćenog materijala ili za dodelu materijala novoj lokaciji. Ovaj monitoring omogućava u svakom trenutku verifikaciju stvarnog nivoa zaliha i promenu materijalnih lokacija, zahvaljujući posebnim procedurama.

UPRAVLJANJE ODRŽAVANJEM

OPERA upravlja i kontroliše sve aktivnosti održavanja koje se obavljaju na imovini kompanije, a posebno sredstva koja su uključena u proces proizvodnje, kao što su mašine/oprema/alati i drugi radni instrumenti. Primarni cilj je osigurati raspoloživost proizvodnih resursa, pokušavajući da se izbegnu ili propuste slučajni otkazi koji mogu uticati na produktivnost, kao i održavanje dobrog tehnološkog nivoa postrojenja i pre svega smanjenje gubitaka usled zastoja u proizvodnji i svođenje troškova održavanja na minimum.

OPERA upravlja i kontroliše sve aktivnosti održavanja koje se obavljaju na imovini kompanije, a posebno sredstva koja su uključena u proces proizvodnje, kao što su mašine/oprema/alati i drugi radni instrumenti. Primarni cilj je osigurati raspoloživost proizvodnih resursa, pokušavajući da se izbegnu ili propuste slučajni otkazi koji mogu uticati na produktivnost, kao i održavanje dobrog tehnološkog nivoa postrojenja i pre svega smanjenje gubitaka usled zastoja u proizvodnji i svođenje troškova održavanja na minimum.

OPERA održavanje upravlja na 4 različita aspekta, na unakrsan način sa drugim funkcionalnim oblastima proizvodnje, kvaliteta i materijala.

• Preventivno održavanje (ili redovno održavanje)

To podrazumeva planiranje i upravljanje operacijama održavanja, sa pristupom “nultog ispada, kvara”. Alarmi za preventivno održavanje mogu se podesiti za proizvedene količine, vreme rada mašine – alata, ili na određeni vremenski period.

• Upravljanje kvarovima ( ili vanredno održavanja)

To podrazumeva upravljanje aktivnostima održavanja vezano za neočekivani kvar, čime će uslediti zahtev za održavanje, na koji se mora brzo reagovati, kako bi se omogućilo brzo nastavljanje aktivnosti. Generalno, kao rezultat prijave o prestanku rada mašine, Opera automatski generiše zahtev za održavanje, nalog za održavanje i precizno prikaže aktivnosti održavanja koje izvršava operator, analizom vremena čekanja, vremena popravke, upravljanja rezervnim delovima i na kraju analizu performansi održavanja.

• Autonomno održavanje (ili dnevne provere / inspekcije)

To znači upravljanje jednostavnim svakodnevnim rutinskim aktivnostima održavanja (npr. Provera ili inspekcija na postrojenjima, sigurnosni standardi, PPE, itd.) koje operatori sprovode u potpunoj autonomiji. Autonomno održavanje se upravlja kroz generisanje inspekcija koje treba sprovesti, za koje se evidentira izvršenje, kao i pozitivan ili negativan rezultat izvršene provere. Često se koristi u kompanijama za proveru opšteg stanja mašina i da li su u skladu sa stvarnim sigurnosnim standardima pre nego što operater počne da radi.

• Prediktivno održavanje

To znači upravljanje aktivnostima održavanja koje se generišu i programiraju na osnovu analiza koje se sprovode na značajnim parametrima proizvodnog procesa naglašavajući situacije u kojima se odvijaju procesi. Ove vrednosti se snimaju i prikazuju na kontrolnim kartama koje omogućavaju prediktivnu analizu nepravilnih situacija koje se mogu pojaviti u odnosu na registraciju ovih vrednosti, uključujući i neočekivane greške i kvarove. Zbog toga se generišu specifični alarmi koji zatim pokreću generisanje novih aktivnosti održavanja.

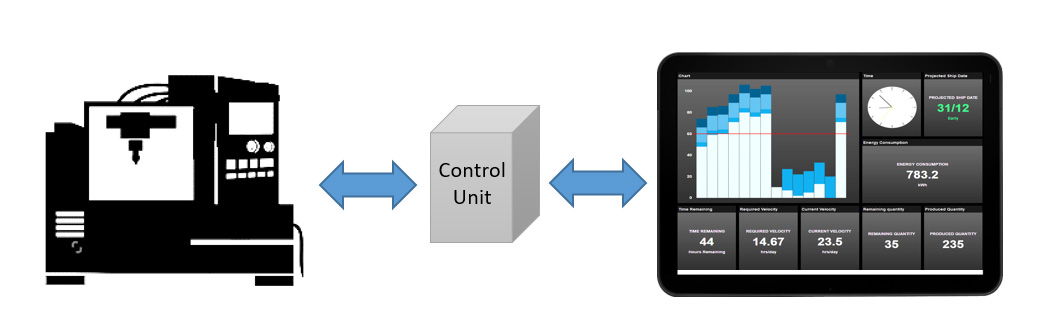

KONEKCIJA SA UREĐAJIMA

OPERA MES u funkciji “priključak uređaja” omogućava povezivanje sa svim online mašinama/opremom u postrojenju za automatsko prikupljanje podataka iz proizvodnje, podataka o kvalitetu, podataka o procesu itd. Obično u kompanijama postoje mašine različitog tipa, brenda , modela, ali sistem je u stanju da upravlja vezom sa svima, putem standardnih procedura povezivanja ili konektora specifičnih za mašine. OPERA sistem deluje kao operativni sistem i komunicira sa mašinom u dvosmernom režimu: omogućava automatsko prikupljanje podataka vezanih za proizvodni proces (vremena, proizvedene količine, otpad, vreme zastoja, potrošnju energije, itd.), A takođe omogućava slanje na mašine potrebnih podataka za izvršenje proizvodnog procesa (npr. parametri procesa, uputstva za podešavanje, uputstvo za proizvod koji se proizvodi, itd.).

OPERA MES u funkciji “priključak uređaja” omogućava povezivanje sa svim online mašinama/opremom u postrojenju za automatsko prikupljanje podataka iz proizvodnje, podataka o kvalitetu, podataka o procesu itd. Obično u kompanijama postoje mašine različitog tipa, brenda , modela, ali sistem je u stanju da upravlja vezom sa svima, putem standardnih procedura povezivanja ili konektora specifičnih za mašine. OPERA sistem deluje kao operativni sistem i komunicira sa mašinom u dvosmernom režimu: omogućava automatsko prikupljanje podataka vezanih za proizvodni proces (vremena, proizvedene količine, otpad, vreme zastoja, potrošnju energije, itd.), A takođe omogućava slanje na mašine potrebnih podataka za izvršenje proizvodnog procesa (npr. parametri procesa, uputstva za podešavanje, uputstvo za proizvod koji se proizvodi, itd.).

Svaka mašina ili proizvodna linija, zahvaljujući OPERA MES-u, postaje inteligentna i “socijalna” jer je povezana sa fabričkim računarskim sistemom i stoga može da komunicira ne samo sa “fabričkom” već i sa spoljnim svetom. Takozvana “inteligentna fabrika” se realizuje kroz potpunu međusobnu povezanost mašina, kroz fluidnu i stalnu komunikaciju i koordinaciju aktivnosti i brzo reagujući na događaje i neočekivane događaje. Različiti entiteti, kao što su mašine, linije, operateri, materijali, moraju sarađivati na sinhronizovan i inteligentan način kako bi pravilno tekao proizvodni proces.

ZAŠTO IMPLEMENTIRATI OPERA MES?

OPERA MES PREDNOSTI

Glavne prednosti Opera MES, zabeležene u brojnim projektima, su:

- Smanjenje vremena takta (u proseku za 45%)

- Eliminacija/smanjenje vremena unosa podataka (u proseku 75%)

- Smanjenje WIP-a (u proseku za 25%)

- Eliminacija/smanjenje papira između smena (u proseku od 50%)

- Smanjenje vremena vođenja (u proseku 27%),

- Povećanje kvaliteta proizvoda (smanjenje defekata u proseku za 18%)

- Povećanje produktivnosti/efikasnosti (u proseku za 20%)

- Optimizacija primarnih/sekundarnih resursa

- Bolja organizacija procesa (Lean Manufacturing)

Primena MES sistema može biti dobra prilika za reorganizaciju poslovnih procesa na svim nivoima preduzeća uspostavljanjem poboljšanih ciljeva koji će se u kratkom roku meriti i proveravati. Kompanije koje su implementirale OPERA MES imale su prvu korist nakon 3-6 meseci od implementacije. U četvrtoj eri industrijske revolucije, proizvodne kompanije moraju implementirati MES sistem, kako bi ostali konkurentni na tržištu; Brzina reakcije sistema kao što je OPERA MES, zajedno sa praćenjem u realnom vremenu i smanjenjem aktivnosti koje ne donose nikakvu korist, vodi proizvodne procese sa maksimalnom efikasnošću. Zahvaljujući otvorenoj arhitekturi, funkcionalnim modulima, komunikacijskim upravljačima i modernim tehnologijama, OPERA MES je u mogućnosti da garantuje maksimalne rezultate.

SVOJSTTVA OPERA MES-a